Держи ноги в тепле! Так частенько повторяла моя бабушка, напоминая, как важно иметь хорошие носки.

И именно эти слова всплыли в памяти, когда я рассматривала яркий и разнообразный ассортимент носков от шымкентской фабрики Balabi Textile. Мужские, женские, детские – разных цветов, плотности и с самым разнообразным рисунком.

Впечатляющее разнообразие, которое наверняка бы удивило даже мою бабушку. А уж ее внучка, то есть я, увидев такое изобилие, точно не стала бы спорить, что качественные, красивые и удобные носки – обязательный элемент современного гардероба.

Новая трикотажная фабрика, разместившаяся в промышленной зоне СЭЗ «Оңтүстік», начала функционировать совсем недавно. На запуск, отладку оборудования, подбор и обучение персонала, а также разработку дизайна продукции ушло всего несколько месяцев. И уже сегодня предприятие работает на полную мощность – выпускает четыре миллиона пар носков в месяц, или 48 млн пар ежегодно.

Производственные мощности впечатляют: в цехе, построенном с «нуля» рядом с другим аналогичным предприятием – ТОО «Алем БТ», установлено 500 вязальных станков. У обеих фабрик – одни и те же учредители, которые решили вернуть былую славу шымкентской чулочно-носочной промышленности.

В прошлом продукция местных фабрик отличалась качеством, однако они закрылись, не выдержав конкуренции с дешевой синтетикой, заполонившей рынок. В настоящее время фабрика «Алем БТ» оснащена 250 южнокорейскими станками.

За 10 лет здесь выстроили полный производственный цикл, самостоятельно подготовили кадры, изучили потребности рынка и вышли на экспорт. Около 90% продукции отправляется в Россию и Беларусь, а в Казахстане продается лишь небольшая часть. Был и престижный опыт – поставки в Италию по миллиону пар в год, что является минимальным заказом иностранных партнеров. Для сравнения: внутренние заказы обычно не превышают 50 тыс. пар.

Все это стало возможным благодаря продуманному дизайну, контролю качества, использованию зарубежной пряжи и четкой производственной дисциплине.

– В цехах Balabi Textile установлено самое современное оборудование, – рассказывает директор по производству Нурдаулет Рысбеков. – Это модифицированные станки с автоматической зашивкой мыска. На старой фабрике мы делали это вручную: покупали дополнительное оборудование, набирали персонал в кеттельный цех. Сейчас же носок выходит с линии полностью готовым и сразу отправляется на упаковку.

Сегодня на двух фабриках работают более 500 человек – в десять раз больше, чем в тот момент, когда Нурдаулет только пришел на предприятие. Тогда он начинал красильщиком текстиля, затем стал мастером смены, механиком, начальником цеха, а теперь вот – директор производства.

Его история – не исключение. Например, 21-летний Иса Жаксыбек всего два месяца назад был принят оператором вязального станка, а на днях переведен в механики.

– Он уже сам чинит станки, быстро учится, схватывая все на лету, – говорит с гордостью Нурдаулет.

А 16-летняя Улбосын Жанзак осваивает свою первую профессию – оператора вязального станка. Признается, что пока все для нее в диковинку, волнуется, но старается. В ее задачи входит следить за качеством, устранять обрывы нитей, контролировать стандарт, заложенный в программу станка, который каждые полторы минуты выдает новую пару носков.

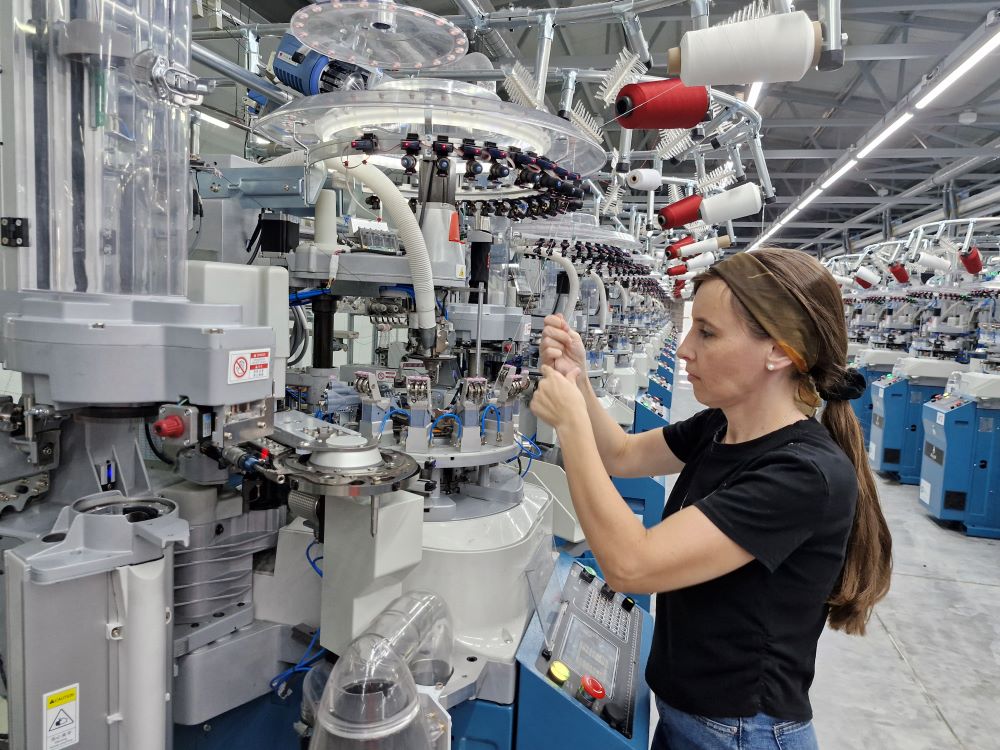

Светлана Овчарова (на снимке) работает здесь два года. Начинала на старой еще фабрике, а теперь одна из первых освоила новое оборудование.

– Моя прежняя работа не имела ничего общего с производством, – рассказывает Светлана. – Я даже не думала, что современные фабрики могут быть такими технологичными. Просторные цеха, равномерный гул автоматизированных линий, чистый воздух благодаря хорошей вентиляции. Мне здесь нравится все.

В дизайнерском отделе атмосфера совсем иная – тишина, палитры на стенах, расцветки и наброски. Гульжан Избасханова, выпускница ЮКГУ им. М. Ауэзова, уже девять лет разрабатывает внешний дизайн носков.

– Итальянцы любят яркие носки по колено, а у нас в моде классика, – рассказывает она. – Я предпочитаю однотонные модели, но в Европе без смелости не обойтись. Дизайн – это часть продаж. Люди покупают глазами.

Клиенты, заказывающие носочные изделия, нередко присылают фото и просят воспроизвести модель. Тогда создается эскиз, тестовая партия, которая проходит согласование и отправляется в работу.

Производство гибкое: от повседневных до специализированных носков – спортивных, медицинских, брендированных.

– Носок должен быть не только красивым, но и комфортным, – говорит Гульжан. – Поэтому вся продукция – из натуральной пряжи с минимальным добавлением синтетики для эластичности.

Но есть проблема: все текстильное сырье – импортное. Хлопок закупают в Узбекистане, синтетику – в Китае. И это притом, что в южных регионах Казахстана выращивают хлопчатник и есть простаивающие фабрики по выпуску пряжи.

– Это неправильно, – убежден генеральный директор ТОО «Balabi Textile» Асан Балабиев.

– Мы должны по максимуму использовать местные ресурсы, развивать свой потенциал, создавать рабочие места. Это снижает себестоимость продукции и укрепляет экономику региона.

Не хватает и квалифицированных кадров. Ни один колледж в республике не готовит операторов вязальных станков, и эта задача ложится на самих производителей. Они приглашают специалистов из-за рубежа, превращая цеха во временные учебные центры, что, конечно, несколько тормозит развитие предприятий, зато устраняет кадровые проблемы на пути энтузиастов, смело берущихся за создание современных предприятий и налаживание отечественных производств.

– У меня большие планы, – говорит Асан Балабиев. – Я видел, как работает текстильная промышленность за границей и мечтаю создать в Казахстане сеть современных фабрик. Мы уже доказали, что можем: за несколько месяцев фабрика вышла на полную мощность. Теперь главное – сбыт. К слову, сам я ношу только нашу продукцию. Тестируем изделия лично, смотрим, как они ведут себя после стирки. Стремимся к совершенству.

Рядом с двумя действующими фабриками скоро появится третья. Это не просто планы – уже подана заявка в Фонд развития промышленности, который, кстати, оказал серьезную помощь при строительстве Balabi Textile, предоставив льготное финансирование под 3% годовых.